Unidad 2: Técnicas, Métodos y Estrategias para determinar causa raíz en la resolución de problemas

Unidad 2: Técnicas, Métodos y Estrategias para determinar causa raíz en la resolución de problemas

El programa de las 5S es un método de orden, estandarización y limpieza del lugar de trabajo que deriva en beneficios de seguridad, productividad, calidad, imagen, y bienestar para el trabajador pues facilita el flujo de materiales, acceso a herramientas y elementos de trabajo, y la detección y manejo de defectos y producto no conforme.

Su nombre deriva de 5 palabras Japonesas que componen los elementos del programa:

- Seiri (Seleccionar): Eliminación de todos los elementos innecesarios para la operación.

- Seiton (Ordenar): Organice los elementos restantes e idetifíquelos con rótulos o códigos de color.

- Seiso (Limpiar): Limpia e inspecciona tu área de trabajo rutinariamente, elimina fuentes de suciedad.

- Seiketsu (Estandarizar): Establezca estándares y reglas para las demás etapas.

- Shitsuke (Mantener): Aplique los estándares que ha establecido para su organización y conviértalos en hábitos para todos en su empresa.

- Actividades que agregan valor (VA)

- Actividades que no agregan valor (NVA)

- Actividades que no agregan valor, pero son indispensables para la operación.

2.2 Las 10 herramientas “Blandas” que deben manejar los equipos 6 Sigma.

Herramienta #1: La tabla de análisis de los stakeholders

El grado de involucramiento de cada uno de ellos difiere, por su puesto, su responsabilidad o su injerencia.

La tabla de análisis de los stakeholders es una herramienta en la que se describe cómo se ve afectado cada uno con la implementación de SIX SIGMA.

Para esto, se debe tener claro en qué lugar se encuentra cada stakeholder actualmente en términos de aceptación de las soluciones y en qué lugar debería encontrarse en el futuro.

El estado actual se suele representar con un círculo (O) y el proyectado con una cruz (X).

Algunas consideraciones importantes que da el autor:

- Sólo se deben listar los stakeholders clave, no todos.

- Se deben indicar los nombres puntuales, no funciones o áreas genéricas.

- La lista debe ser confidencial.

- Se deben recolectar los datos suficientes para determinar la situación de cada stakeholder

Herramienta #2: La tabla de planificación de la influencia

- La resistencia técnica: el oponerse a obtener nuevas habilidades y conocimientos.

- La resistencia política: que tiene que ver con el miedo a que las soluciones no surtan efecto con una sensación de derrota segura.

- La resistencia organizacional: la parte interesada sólo conoce (o le importa) si la solución la beneficia a ella en particular. No conoce (o no le importa) si beneficia a la organización y al proyecto común.

- La resistencia individual: generalmente tiene que ver con una desmotivación personal de carácter emocional de algún integrante, debida a problemas de índole personal (problemas de familia, económicos, etc.).

Los proyectos de SIX SIGMA suelen llevar mucho tiempo, habitualmente meses o años. Es importante, entonces, mantener la motivación y el entusiasmo de todos en todo el trayecto.

Para esto, debemos reconocer abiertamente cómo se encuentra nuestro proyecto, qué aspectos positivos podemos destacar, qué nos amenaza o pone en riesgo el avance del mismo y cómo lo resolvemos.

Para esto, se utiliza una matriz que apunta a resolver dos cuestiones fundamentales del equipo:

- ¿Qué sucederá si el equipo no implementa soluciones a las amenazas existentes?

- ¿Qué sucederá si las implementa exitosamente? (las oportunidades)

- Las amenazas de corto plazo

- Las oportunidades de corto plazo

- Las amenazas de largo plazo

- Las oportunidades de largo plazo

El implementar sistemáticamente Six Sigma a través de herramientas técnicas, como DMAIC, lleva a la necesidad de mejorar continuamente.

Esta búsqueda de la mejora continua se logra mediante el análisis de situaciones en las que surgieron problemas, en las que se determinen sus causas raíces, y se busquen soluciones.

Esta búsqueda permanente puede hacer que tengamos un sinnúmero de soluciones para implementar.

Pero, ¿por dónde comenzamos?

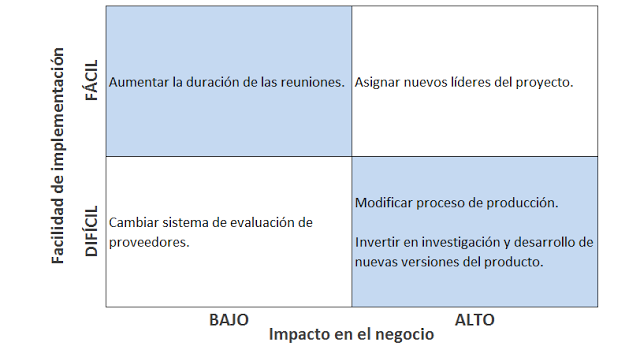

Para esto surge la matriz de pay-off, en la que se vincula el impacto real de la solución y su facilidad de implementación.

Esta matriz posee cuatro cuadrantes. En el eje x, el impacto en el negocio y en el eje y, la facilidad de implementación.

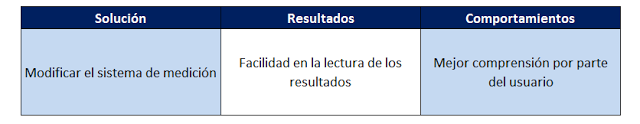

Herramienta #5: La declaración de visión de la solución

Una excelente herramienta para convencer a todos los stakeholders de contar con un conjunto de soluciones.

Se trata de una tabla de tres columnas en las que se busca representar con anticipación cuál será un comportamiento ante la solución, para que cada stakeholder se involucre y se convenza de cada solución nueva que se plantea.

Un ejemplo, para que quede más claro:

Para comprender mejor las cinco herramientas restantes, es importante que conozcamos el concepto de dinámica de equipo.

La dinámica de equipo es, simplemente, cómo se comporta el equipo cuando se reúne.

Es normal que exista una tendencia a la formalidad, lo que impide el desarrollo de ideas y la motivación, haciendo fracasar al equipo ya sea por falta de motivación como por malos resultados.

El secreto principal para lograr un excelente desempeño es mantener siempre la mente abierta.

Herramienta #6: La agenda de reuniones del equipo

Es probable, y recomendable, que el equipo SIX SIGMA deba reunirse 50 o 60 veces en el año.

Para garantizar que esta frecuencia sea la correcta y que las reuniones sean eficientes y efectivas, se debe trabajar sobre una agenda.

Una agenda es un plan de trabajo utilizado cada vez que el equipo se reúne y que establece qué se espera de la reunión y qué métodos se utilizarán para lograrlo.

Se suele utilizar una tabla, en donde se define qué tema se va a tratar/analizar, qué se espera obtener, con qué método, quién será el responsable o la parte interesada y cuál es el tiempo estimado.

Esto debe ser previamente acordado por todo el equipo. Es importante no subestimar el tiempo asignado a un tema, algo que es muy habitual.

Herramienta #7: Las reglas básicas

Estas ideas fundamentales son, generalmente, determinadas mediante un brainstorming y listadas de manera que todos los integrantes puedan recordarla en cada reunión.

Deben ser concretas y sencillas de comprender, sin ambigüedades o imprecisiones.

El autor sugiere algunas reglas interesantes que pueden establecerse:

- Comenzar y finalizar la reunión a tiempo.

- No utilizar teléfonos celulares (móviles).

- Mantener al mínimo las conversaciones con las personas sentadas al lado.

- Las decisiones de todos tienen igual importancia, sin importar la jerarquía.

- Mantener una mente abierta, libre de preconceptos.

Toda reunión se vuelve improductiva cuando el equipo comienza a discutir sobre alguna cuestión que está fuera de la agenda.

Esto puede surgir no intencionalmente, porque alguien se desvía sin querer del foco o puede ser provocado por alguien que intenta distraer al grupo, ya que se resiste a trabajar en equipo.

Para evitar esto se utiliza la técnica del estacionamiento (parking lot). Esta consiste en colocar un rota folio o pizarra en la sala de reunión.

Cuando surge un tema que parece no estar relacionado con la agenda, el equipo lo discute.

Si no lo está, se lo escribe en la pizarra.

Cuando concluye la reunión, el líder del equipo debe revisar el listado y asignar acciones para determinar por qué surgieron estos temas y evitar su recurrencia.

No se debe abusar de la herramienta.

No debe ser utilizada para volcar todo lo que se quiera descartar de la reunión.

Se debe tener en cuenta que luego debe realizarse una acción que implica tiempo y dinero por cada cuestión fuera de agenda.

Su único objetivo es que la reunión retome su curso normal ante un desvío.

De todas maneras, cuando una persona en el equipo se expresa debemos escucharlo sin el prejuicio de que se está desviando.

Herramienta #9: La revisión plus/delta de cada reunión del equipo

Una muy buena manera de finalizar una reunión SIX SIGMA es analizando qué nos dejó de positivo y qué de negativo.

Seguramente existirán cosas que nos darán la sensación qué salieron bien (a los que el autor denomina los plus, porque “suman”) y también cosas que podrían haberse realizado de manera diferente (los delta, porque se diferencian en algún grado con lo esperado).

Estas percepciones deben ser transmitidas al resto durante un brainstorming. Los datos obtenidos son volcados en una tabla.

Esta tabla tendrá cuatro áreas, dos para los plus y dos para los delta.

Esto se debe a que cada plus o delta puede originarse por dos aspectos diferentes: por el contenido en sí, o por el método utilizado.

Es decir, habrán:

- Plus de contenido

- Plus de método

- Delta de contenido

- Delta de método

Eckes sugiere que siempre se comience seleccionando los plus, lo positivo que dejó la reunión, ya que si así no lo hiciéramos la tendencia humana a la negatividad haría que nos cueste más reconocerlo, luego de hablar de aspectos que no nos gustaron.

Es importante notar que los delta no son aspectos negativos que nos puedan desmotivar, son asuntos que podrían haberse hecho de diferente manera.

Reconocer esta distinción sutil es fundamental para el éxito de la herramienta.

Vamos con un ejemplo, para clarificar:

Herramienta #10: Los reportes de actividades

Los reportes de actividades son una manera organizada de planificar y controlar el trabajo del equipo.

Es un listado de las actividades en donde se plasma todo lo concerniente al trabajo del equipo.

Se asignan responsabilidades, fechas de comienzo y fin de cada actividad, y se actualiza la fecha actual.

Algunas recomendaciones del autor:

- Se debe lograr un buen nivel de detalle. No debe faltar información, pero tampoco debe ser excesiva.

- El responsable de cada actividad no es necesariamente quien la realiza, pero sí el encargado de asegurar que se realiza.

- Una actividad puede tener igual fecha de comienzo y fin, si es sencilla y puede resolverse en una reunión.

2.3 Los 5 ¿Porqués?

2.4 Técnica de los 6 Pasos

2.5 Técnica ACR, (Análisis de Causa Raíz).

2.6 Árbol Lógico y EL ÁRBOL DE EVENTOS

2.7 ¿Qué es el Método Kepner Tregoe?

2.8 Metodología de las 4qs

2.9 El método Analytic Hierarchy Process (AHP)

2.10Técnica ANP (Analytic Network Process o Proceso de Red Analítica)

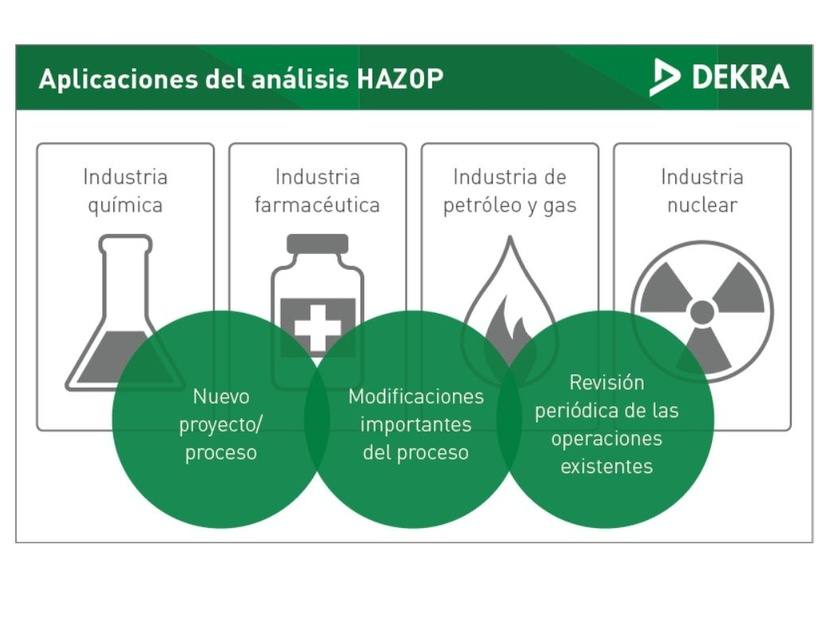

2.11Técnica HAZOP (HAZard and OPerability analysis o Análisis Funcional de Operatividad).

2.12 Matriz GUT

herramienta de priorización utilizada como método de toma de decisiones en las empresas . Su aplicación se realiza a partir de un análisis de los problemas que enfrenta el gerente desde tres perspectivas: gravedad, urgencia y tendencia.

Cada uno de estos factores gana un valor que varía de 1 a 5, y al final cada situación tiene su suma sumada, alcanzando el grado de prioridad con el que los problemas deben resolverse.

Se puede usar en combinación con la Matriz DAFO, que analiza las fortalezas, debilidades, oportunidades y riesgos para la empresa interna y externamente.

¿Cómo ensamblar una matriz GUT?La aplicación del método comienza problematizando las situaciones presentadas. Todas las preguntas se enumeran y cada una se considera en función de tres factores:

GravedadEs la intensidad con la que ese problema puede afectar negativamente la operación. Se prioriza de acuerdo con una escala de 1 a 5 en la que:

- Ingrávido

- Poco serio

- Grave

- Muy serio

- Gravissimo

UrgenciaLa fecha límite con la que se debe resolver el problema, en función de las dificultades que puedan estar creando para la producción, el tiempo de respuesta para el cliente o fechas límite tales como las fechas límite legales.

- Sin urgencia

- No urgente

- Urgente

- Muy urgente

- Inmediatamente

TendenciaEs el potencial de crecimiento del problema analizado. La posibilidad de que la situación se extienda hacia el futuro, acumulándose con otros problemas o incluso perjudicando a la empresa en su conjunto. Por lo general, las experiencias pasadas se pueden usar para predecir las consecuencias de cada situación.

- Se desvanece

- Permanece

- Peor

- Empeoramiento a corto plazo

- Empeora inmediatamente

Es necesario analizar bien los problemas para no subestimar o sobreestimar las situaciones. Los diferentes gerentes pueden tener opiniones divergentes sobre el grado de cada factor en la matriz, lo que puede ser una contribución positiva. En la rutina de las decisiones diarias, a veces los gerentes dejan de lado los eventos que no consideran tan serios, pero que otro departamento o incluso el colega a su lado pueden ayudar a reflexionar sobre los riesgos futuros.

Ejemplo de matriz GUTLa matriz se puede ensamblar en una hoja de cálculo de Excel o cualquier otra herramienta para crear tablas, y sigue el siguiente formato:

2.13 Matriz RACI

- Ingrávido

- Poco serio

- Grave

- Muy serio

- Gravissimo

- Sin urgencia

- No urgente

- Urgente

- Muy urgente

- Inmediatamente

- Se desvanece

- Permanece

- Peor

- Empeoramiento a corto plazo

- Empeora inmediatamente

La Matriz RACI también se conoce como una matriz de asignación de responsabilidad o un gráfico de responsabilidad lineal.

Describe el uso de varias funciones relacionadas con las actividades realizadas en una empresa. Las siglas significan:

- Responsible (Responsable);

- Accountable (Autoridad);

- Consulted (Consultor);

- Informed (Informado).

Veamos un ejemplo: un equipo de marketing está compuesto por 10 analistas y 1 gerente.

Sin embargo, dentro de un proyecto específico uno de los analistas asume el rol de administrador del mismo, por lo tanto, debe responder como responsable del proyecto, incluso si su cargo en la empresa es el de analista.

En el entorno laboral, debe poder cumplir con sus obligaciones de analista y de gerente de proyectos.

Para comprender mejor cómo funciona esto dentro de la Matriz RACI, veamos el significado de cada letra en la sigla.

R (Responsible o Responsable)

La primera letra está dirigida a quienes realizan el trabajo para completar una tarea

Aunque la persona que se encargue de este trabajo se lo haya delegado a terceros, será él quien deba responder por la entrega de la tarea.

A (Accountable o Autoridad)

Esta letra se refiere al responsable por la finalización adecuada de una tarea, es decir, es quién delega las tareas que deben ser ejecutadas en pro de realizar la tarea asignada a la persona responsable.

C (Consulted o Consultor)

Son aquellos que brindan opiniones de valor, generalmente son expertos en el tema con quienes hay comunicación en ambas direcciones.

Las personas que responden a esta letra son aquellos buscados por los involucrados en el proyecto para comprender mejor un tema determinado.

I (Informed o Informado)

Los informados son actualizados sobre el progreso del proyecto, que generalmente ocurre al momento de la finalización y la entrega de la tarea.

A menudo sucede que quien es responsable de una tarea o entrega también es responsable de completarla (indicado en la matriz de la tarea o entrega, siendo responsable de ella, pero sin ninguna función responsable por su finalización, es decir, está implícito que, en ese caso, el responsable debe culminarla)

Como dijimos anteriormente, una persona puede ejercer más de una función dentro de un proyecto, lo cual es muy común en los Lean Startup. Con esto, la persona responsable de una tarea (letra R) también puede encargarse de delegarla (letra A).

Sin embargo, si falta una persona que corresponda a la letra I para asegurarse de que las entregas se hayan realizado correctamente y tampoco hay un responsable de la letra C para proporcionar consultas más específicas, la matriz no está completa y es poco probable que el proyecto tenga éxito.

Por lo tanto, además de que todas las letras estén presentes, debido a problemas de organización, se recomienda que cada persona se corresponda solo con una. Para aclarar esto, veamos ahora cómo se puede crear la Matriz RACI.

2.14 WORK OUT de General Electric.

Al alinear a las personas de manera eficaz y eficiente a través de los límites de la organización, Work-Out no solo reduce la resistencia al cambio, sino que también moviliza el compromiso y el apoyo para la actividad de mejora empresarial de alta prioridad. Ejecutado correctamente, el proceso de aceleración de cambios de Work-Out puede crear el tipo de impulso y una implementación eficiente que mejora los resultados comerciales.

Comentarios

Publicar un comentario